Leitwarte als Schnittstelle einer Kooperation mit Zukunftspotenzial

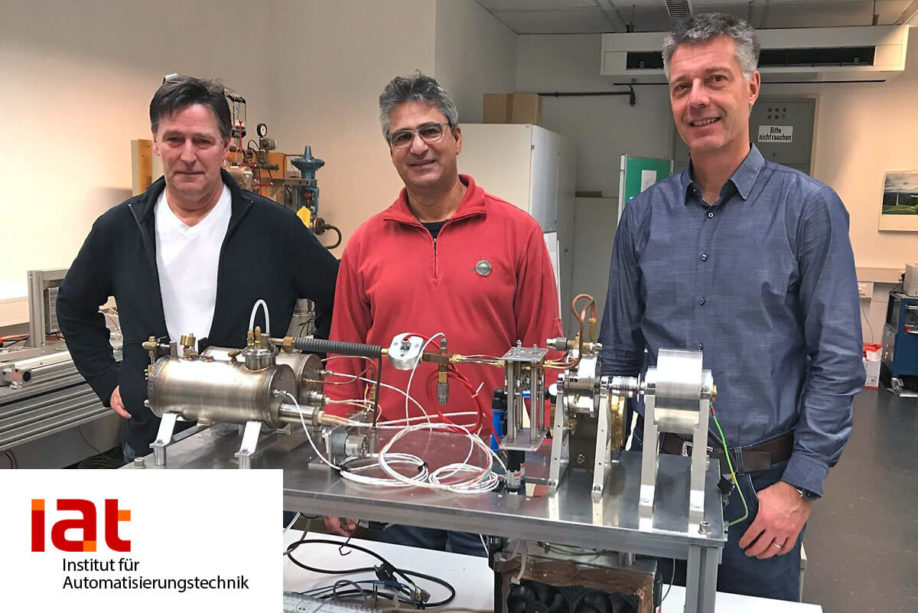

Gemeinsam am Projekt „Mini-Kraftwerk“ beteiligt: die beiden technischen Mitarbeiter Heinz Köhler und Asis Niaz sowie Institutsleiter Prof. Dr.-Ing. Kai Michels (von links)

Ressourcenschonung, zukunftsfähige Energieerzeug und -einsparung aber auch Gewinnoptimierung sind Maximen, die hinter der Arbeit des Instituts für Automatisierungstechnik (IAT) an der Uni Bremen stehen. Gemeinsam mit Institutsleiter Prof. Dr.-Ing. Kai Michels beschreitet Jungmann Systemtechnik (JST) im Rahmen einer Kooperation neue Wege. So unterstützen die Kontrollraum-Profis die Hochschul-Einrichtung mit einer kompletten Forschungsleitwarte. JST Kunden hingegen profitieren von der fachlichen Expertise der Bremer Automatisierungs-Spezialisten. Im Interview geht Institutsleiter Prof. Kai Michels auf die Benefits einer solchen Schnittstelle zwischen Wirtschaft und Wissenschaft ein.

Sie sind ausgewiesene Experten für Fragen rund um Regelungstechnik und Automatisierung im Kraftwerksbereich. Nun haben Sie ein Mini-Kraftwerk konstruiert. Ein Modell quasi, an dem die Abläufe im großen Kraftwerk nachvollzogen werden können. Nur eine Spielerei?

Prof. Michels: Da haben Sie nicht ganz Unrecht. Tatsächlich war das Projekt anfangs nur als Spielerei gedacht. Wir haben aber schnell gemerkt, dass so ein Mini-Kraftwerk im Grunde einem großen doch sehr ähnelt. Da steckt unheimlich viel Planung, Liebe zum Detail und Handarbeit drin – sonst würde es gar nicht funktionieren. Die Turbinen-Schaufeln beispielsweise brauchen eine ganz bestimmte Form, damit die Turbine einen hohen Wirkungsgrad erzielt.

Ist es denn letztlich möglich, die Abläufe in diesem Modell auf ein echtes Wasser- oder auch Kohlekraftwerk zu übertragen? Können Sie hier Störungen simulieren und daraus Schlüsse für die Realität ziehen?

Prof. Michels: Nein, hier ging es lediglich darum, ein Schaustück zu konstruieren. Die großen Kraftwerke sind mit ihrem Mehr an Verteilern und Rohrleitungen deutlich komplizierter aufgebaut. Da gehen die Temperaturen bis 500°C hoch. Wir erreichen hier kaum 150. Auch die Druckunterschiede sind groß. Hinzu kommt, wenn wir an unserem Mini-Kraftwerk Störungen simulieren und diese dann aus dem Ruder laufen, geht uns am Ende das Kraftwerk kaputt. Das war genau das Problem von Tschernobyl. Dort hat man eine Störung simuliert, diese dann nicht in den Griff bekommen, und am Ende ist ihnen das ganze Kraftwerk um die Ohren geflogen.

Also greifen Sie auf andere Lösungen zurück, um den Betreibern adäquate Antworten auf Fragen zur Effizienz zu bieten? Das IAT setzt sich zum Ziel, mit Spezialisierung in punkto Leittechnik und Regelung auch Prozesse in den Kraftwerken zu optimieren. Als Dienstleister sozusagen die Wirtschaft bei der Suche nach Lösungen zu unterstützen.

Prof. Michels: Und dafür verwenden wir Software-Kraftwerkssimulationen auf dem Computer.

Ein- bis zweitausend verschiedene Stellantriebe und Messwerte – die komplexen Prozessabläufe in modernen Kraftwerke lassen sich nicht vollständig automatisieren. „Am Ende muss es immer Menschen geben, die den Prozess im Auge behalten und die reagieren, wenn irgendwas nicht rund läuft“, erläutert dazu Prof. Dr.-Ing. Kai Michels von der Uni Bremen.

©surfmedia – AdobeStock

An dieser Stelle kommt Jungmann Systemtechnik ins Spiel. JST wird Sie mit einer kompletten Leitwarte ausstatten, um die Arbeit des Instituts zu unterstützen. Was haben JST-Kunden von dieser Kooperation?

Prof. Michels: Unsere Aufgabe ist es, Regelungen für ein System zu entwerfen. Wir müssen uns überlegen: Wie kann man ein System regeln, damit es sich so verhält, wie wir es wünschen? Dass es also beispielsweise weniger Energie verbraucht oder die vorgeschriebenen Werte genauer einhält. Wir verbessern Regelungen für alle möglichen Systeme; im Wesentlichen für Energieerzeugungsanlagen, aber auch für Stahlwerke oder im Bereich der Fabrikautomatisierung. Bevor man mit einer neu entworfenen Regelung an das reale System geht, sind Tests erforderlich. Genau dafür ist eine Simulation notwendig.

Und das funktioniert ohne Leitwarte nicht?

Prof. Michels: Bisher konnten wir immer nur Teile von Kraftwerks-Regelungen testen. Mit der neuen Leitwarte stehen uns da ganz andere Möglichkeiten offen. Über die Monitorwand können wir im Team alles, was passiert, im Blick behalten. Wir sind da natürlich in einer glücklichen Situation. Wenn unser simuliertes Kraftwerk kaputt geht oder Messwerte aus dem Ruder laufen, ist das unkritisch, da es ja nur auf dem Rechner passiert. Es entsteht also kein wirtschaftlicher Schaden. Wir starten einfach eine neue Simulation. Diese Chance gibt es im realen Kraftwerk nicht. Dort entsteht schon allein dadurch enormer Schaden, dass das Kraftwerk gestoppt werden muss und kein Strom produziert werden kann. Wenn man sein Geld damit verdient, kann eine halbe Stunde Ausfall schon sehr teuer werden.

Für die Betreiber ist es also zu riskant, neue Regelungen selbst auszutesten? Das übernehmen Sie. Auf diesem Weg profitieren JST-Kunden über die Schnittstelle zum IAT ganz direkt, wenn es beispielweise bei der Einrichtung von Kontrollräumen um Optimierungsfragen geht, die über das Jungmann-Portfolio hinausreichen?

Prof. Michels: Genau da kommen wir ins Spiel. Wir ermitteln das Verbesserungspotenzial und entwickeln Regel-Algorithmen. Das ist unser Spezialgebiet. Interessant besonders für Kunden, die mit verfahrenstechnischen Prozessen zu tun haben – also überall dort, wo Dampf, Druck und Temperatur sich laufend verändern und eine Rolle spielen. Die meisten dieser Prozesse kann man noch verbessern; zum Beispiel in Punkto Energieersparnis oder Brennstoffverbrauch.

Institutsleiter Prof. Dr.-Ing. Kai Michels ist überzeugt: „Die meisten Prozesse in Kraftwerken kann man noch verbessern.“

Wie läuft das ganz praktisch ab?

Prof. Michels: Wenn wir die Messdaten erhalten und man uns das Problem beschreibt, dann können wir uns in Ruhe damit beschäftigen, saubere Berechnungen anstellen und nach einiger Zeit sagen: „Wir haben eine Lösung gefunden.“ Unsere Konzepte ergänzen die bereits vorhandenen Systeme. Solche Lösungen können wir hervorragend in der neuen Leitwarte erarbeiten. Das Tolle ist, dort ist es uns möglich, unsere Simulationen für alle sichtbar und nachvollziehbar beliebig oft wiederholen – bis wir das gewünschte Ergebnis erreicht haben.

Sie nutzen die Leitwarte im IAT, um die Prozesse in den großen Anlagen zu optimieren. Aber können die Betreiber auch selbst Wege beschreiten, um Verbesserungen zu erreichen? Im Klartext: Wie wichtig ist in den Kraftwerken eine konzeptionell durchdachte Leitwarte mit passenden Hard- und Software-Lösungen?

Prof. Michels: Sie müssen sich das so vorstellen: In einem großen Kraftwerk, das immerhin rund eine Milliarde Euro kostet, müssen die Mitarbeiter ständig ganz viele Dinge im Griff behalten. Die Prozesse, die dort ablaufen, sind so komplex, dass man sie niemals komplett automatisieren kann. Es ist nicht möglich, einfach auf einen Knopf zu drücken, und dann läuft das Kraftwerk.

Da kommt jetzt vermutlich der „Faktor Mensch“ ins Spiel…

Prof. Michels: Am Ende muss es immer Menschen geben, die den Prozess im Auge behalten und die reagieren, wenn irgendwas nicht rund läuft. Deshalb hängt alles davon ab: Wie gut ist der Überblick? In so einem Kraftwerk haben Sie ein- bis zweitausend verschiedene Stellantriebe und Messwerte. Und entsprechend viele Eingriffsmöglichkeiten gibt es.

Zu viel, um von einem Menschen erfasst zu werden?

Prof. Michels: Exakt. Die Information, die hereinkommt, muss für den Leitwartenfahrer optisch aufbereitet werden, damit er damit überhaupt zurechtkommt. An dieser Stelle ist eine gute Leitwarte einfach essenziell. Ohne sind die Prozesse nicht zu steuern.

Dampf, Druck, Temperatur – in Kraftwerken spielen diese Parameter eine entscheidende Rolle. Um beispielsweise in Hinblick auf Energieersparnis und Brennstoffverbrauch Optimierungen zu erreichen, entwickelt das Institut für Automatisierungstechnik (IAT) der Uni Bremen mit softwaregestützten Simulationen Regel-Algorithmen.

©ChantalS – AdobeStock